Die Geschichte von Texaa beginnt im Jahre 1979. Ich hatte damals den Wunsch, die pharmazeutische Firma, bei der ich beschäftigt war, zu verlassen. Da erzählte mir ein Freund von einem über hundert Jahre alten Unternehmen, das geflochtene und geknüpfte Besätze, usw.

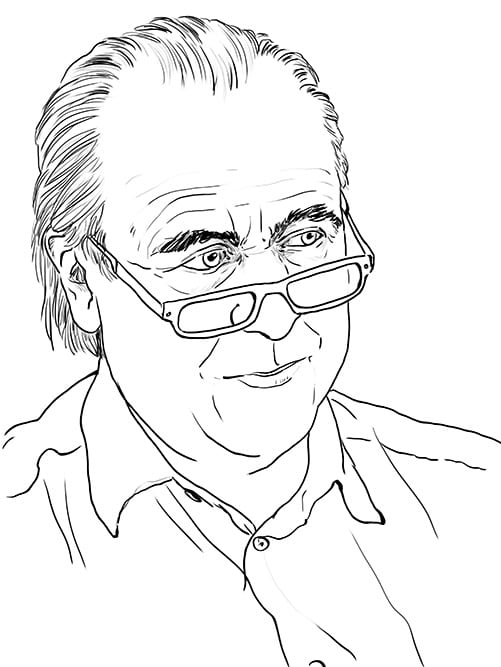

Interview

mit Bernard Demptos

(Posamenterie) für die lokale Schuhindustrie und „offene”, sehr stark appretierte Stoffe für Hand- und Einkaufstaschen herstellte. Da diese Gewebe mehr oder weniger schalldurchlässig waren, hatte man sie auch mit den ersten flexiblen Polyurethanstoffen kombiniert und daraus eine Art „akustischen Wandbelag” entwickelt. Aber mit der Krise der Schuhindustrie wurde auch das Schicksal dieser Firma besiegelt…

Damals hatte ich keine Ahnung von Akustik, aber das Gebiet schien mir vielversprechend. Ich hatte die Intuition, dass ich mir mit dem Know-how, das sich in diesem Unternehmen verbarg, einen Namen in der Welt des Bauwesens machen und dort einen echten und messbaren Beitrag leisten könnte. Daher habe ich die Firma nach ihrer Schließung übernommen. Ich hatte aber keineswegs das Ziel, in ihrem angestammten Sektor Fuß zu fassen, sondern wollte dort akustische Textilien entwickeln.

Von der Wandbekleidung zum Objekt

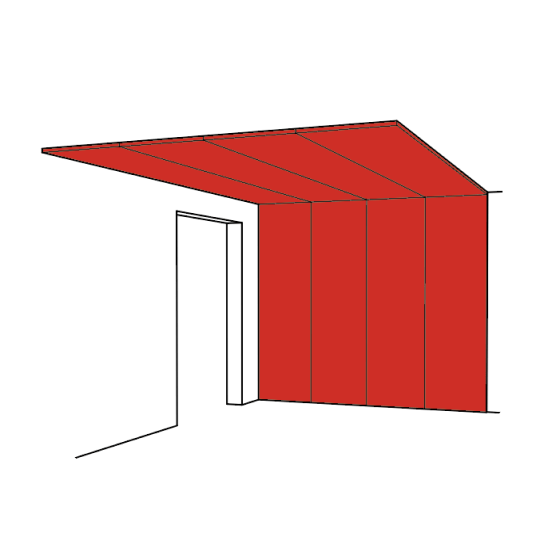

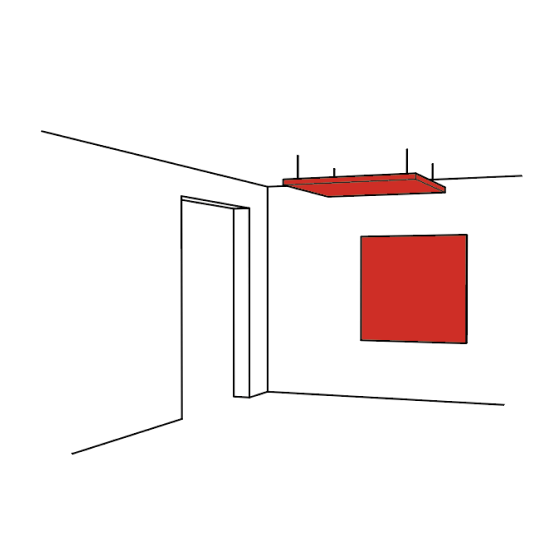

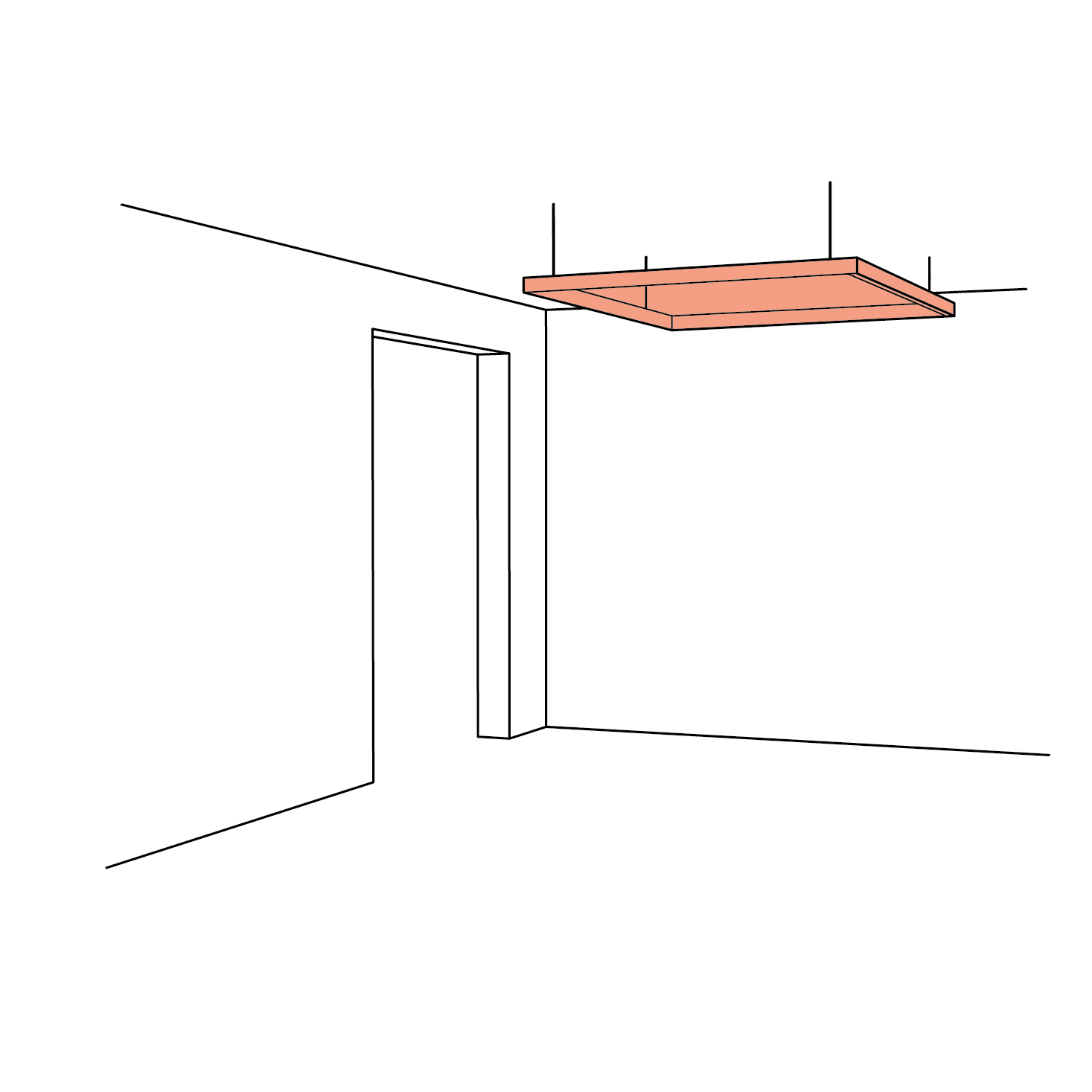

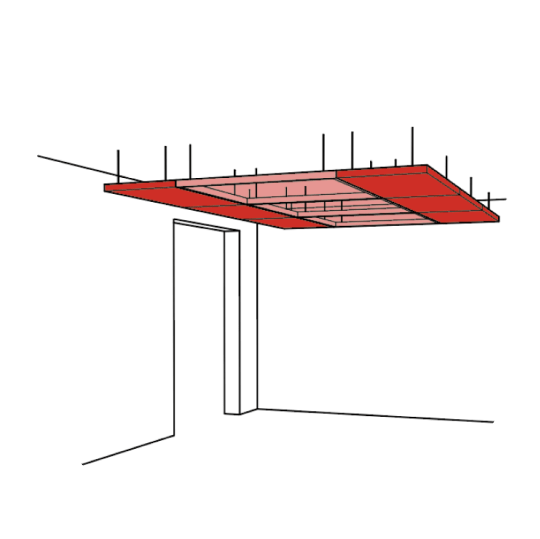

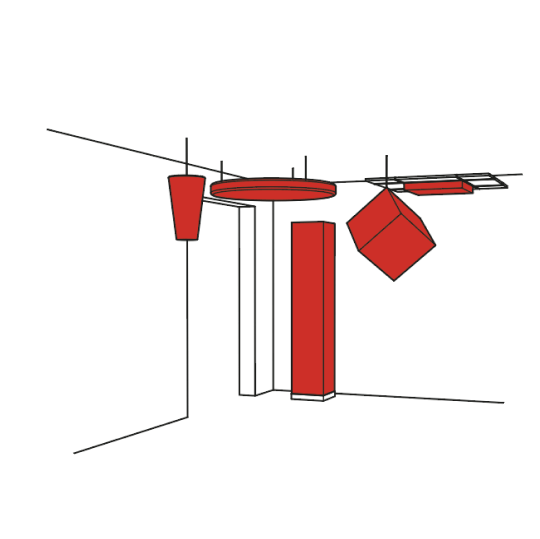

In den ersten zehn Jahren wuchs das Unternehmen beständig dank unseres auf Wandbeläge spezialisierten Lieferprogramms. Aber ich habe sehr bald feststellen müssen, dass die Architekten sich immer weniger für textile Wandbeläge interessierten. „Kann man es denn nicht auch anders machen?”, so lautete eine oft gestellte Frage. Aus den Vereinigten Staaten waren uns Versuche mit Quadern aus Schaumglas bekannt, die an Wänden von Schwimmbädern befestigt wurden. Davon haben wir uns inspirieren lassen, als wir begannen, die akustische Gestaltung mit Hilfe von Objekten zu entwickeln. Später kam dann ein neuer, besonders leichter, stark absorbierender Schaumstoff auf den Markt, dessen Anschaffungskosten deutlich unter den gewohnten Preisen für Schaumstoffe lagen. So begann unsere Arbeit mit sehr dicken Paneelen, die man an Wänden oder Decken anbringen konnte, ohne die gesamte Fläche zu verkleiden. Aber dieser Übergang von der Tapete zum Objekt erforderte erhebliche Veränderungen bei unseren gewohnten Praktiken: um herauszufinden, welche Objekte wir herstellen würden und wie dies geschehen sollte, haben wir sehr viele Versuche durchgeführt, bei denen die Gesetze der Akustik im Vordergrund standen.

Anforderungen und Präzision

Die ersten, in unserem Werk gefertigten Textilien waren für die Maison de la Radio in Paris bestimmt, wo sie als Hüllen für die akustischen Installationen dienen sollten. Von da an ließ Texaa ihre Produkte in den Versuchslabors der ORTF testen, die damals als die leistungsfähigsten galten. Als wir dann aber begannen, uns auch für Objekte zu interessieren, wurde das Problem zunehmend komplexer: nun mussten wir ihr Verhalten im Raum verstehen. Daher haben wir unser eigenes Testlabor konzipiert, in dem wir dann Versuche durchführen konnten.

Mit unserem Angebot von akustischen Lösungen in Form von Objekten wurden wir nach und nach zu einem wichtigen Ansprechpartner für die Architekten. Die anfänglich groben „Lärmpflaster” hatten sich zu immer ausgeklügelteren Objekten entwickelt, deren Anwendungsspektrum sich nach und nach so stark erweitert hatte, dass daraus eine echte Produktpalette geworden war.

Zahlreiche Architekten haben uns wichtige Anstöße gegeben – so geht es ja oft. Ich denke da zum Beispiel an Daniel und Patrick Rubin, und an Frédéric Druot, der einer der ersten war, der lautstark verkündete: „Bei Ihnen bekommen wir endlich etwas anderes als Wandbehänge! Sie bieten einen echten Grundstoff, den die Architekten sich zu Eigen machen und verändern können, um schließlich etwas völlig Neues daraus zu schöpfen!” Er war es, der uns den „Anstoß” gab, akustische Kegel und Deckensegel herzustellen.

Wir spinnen Fäden von Bordeaux um die ganze Welt…

Unsere Betriebsstätte liegt heute in Gradignan, ganz in der Nähe von Bordeaux. An eine Delokalisierung denken wir wirklich nicht. Dennoch hatte ich schon sehr früh das Bestreben, auch die ausländischen Märkte zu erobern. Dieses – sicherlich tief mit der Stadt Bordeaux verwurzelte – Streben geht wahrscheinlich schon auf meine Kindheit zurück: in meiner Familie begeisterte man sich stark für die Vitalität und den Optimismus, die nach dem zweiten Weltkrieg in den jungen und aufblühenden Staaten wir Südafrika, Australien, Kalifornien,…herrschte. Meine Geschwister und ich sind mit einem wohlwollenden Blick auf diese Länder erzogen worden. Heute stellt der Export einen wichtigen Anteil des Umsatzes von Texaa dar.

Handwerk in industriellem Maßstab…

Auch wenn es uns nicht immer gelingt, so versuchen wir doch grundsätzlich, den besten Kunden würdig zu sein (und nicht von den weniger guten abzuhängen). Das ist genau wie früher beim Handwerker, der sich an den Rhythmus des Bauern anpassen musste: den richtigen Zeitpunkt abwarten, sich für schlechte, wie für gute Zeiten rüsten. Bedeutet das, dass wir wie Bauern in einer Welt der Krieger bleiben wollen? Dieses Risiko wollen wir eingehen. Will man ein einwandfreies Produkt liefern, so kommt man nicht ohne gewisse, manchmal sehr einfache Handbewegungen aus. Sie werden von Mitarbeitern ausgeführt, die meistens völlig anonym bleiben. Wenn solche Produkte schließlich über ihre eigentliche Funktion hinaus Emotionen erzeugen, so spürt man die „Seele”, die ihnen innewohnt. Mir scheint es, dass wir ihnen etwas mit auf den Weg geben, das in keiner Buchführung verzeichnet wird.

Die Weggenossen

Mit den meisten unserer Lieferanten, wie den Herstellern von Schaumstoffen und Fasern, den Leitern von Spinnereien und Färbereien und den Textilveredlern… unterhalten wir langfristige Geschäftsbeziehungen, die sich zu einer echten industriellen Partnerschaft entwickelt haben. Diese Art Treue verlangt, dass jeder der Partner Interesse und Verständnis für die Bedürfnisse des anderen aufbringt. Als ich vor dreißig Jahren anfing, waren unsere „Textillieferanten” gut gehende Unternehmen, in denen man komplizierte Techniken beherrschte. Leider stehen wir in den letzten Jahren völlig machtlos dem Zusammenbruch dieser Branche gegenüber. Es ist u. a. eine Folge des Verlustes an Know-how in der europäischen Textilindustrie. Viele Unternehmen haben heute einen Großteil ihrer Absatzmärkte, und damit an ihrem Know-how, verloren…

Mein Freund, der Künstler Daniel Dartois, wusste genau, was eine Faser, was ein Faden, was ein hochschäftiges und was ein tiefschäftiges Gewebe, was ein Gestrick ist… Er war mein erster Lehrmeister: er hat uns mit den Textilien vertraut gemacht, und mit ihm haben wir unsere ersten Maschentypen ausgewählt. Viele Jahre lang konstruierte er unsere Farbpaletten, erdachte das Layout unserer Broschüren und beriet uns bei der Entwicklung unserer Produkte. Für ihn gab es keinen guten oder schlechten Geschmack, und so besaß er dank seiner außerordentlichen Neugier einen unermesslichen Schatz an kulturellen Kenntnissen. Daniel lehrte uns, unsere eigenen – menschlichen oder materiellen – Grenzen zu erkennen, und diese zu nutzen: „damit zurechtkommen” – aber immer das beste daraus machen! Nach seinem Tod habe ich oft festgestellt, dass sich diese sowohl pragmatische als auch zukunftsorientierte Vorgehensweise in unseren späteren Partnerschaften mit den Designern fortsetzt: sie fragen als erstes danach, welchen Zwängen wir eigentlich unterliegen.

Bei der Entstehung des Projekts einer neuen Werkshalle habe ich mich an Alain Triaud gewendet. Eine neue Begegnung. Eine erste, von außen kommende, wohlwollende Analyse unserer Produkte. Jahrelang wusste ich beim besten Willen nicht, wen ich sonst um Rat bitten sollte. Er ist ein Architekt, der perfekt mit Stahl, Beton und Glas umgehen kann. Unsere „kleinen Tricks” sind Komfortelemente, die in seiner Architektur zum Ausdruck kommen. Und diesen Kontrast finde ich so wertvoll.

Als sich das Problem stellte, einen Farbenentwickler zu finden, war es Alain, der uns geraten hat, mit Christine Bernos zusammenzuarbeiten. Sie kreiert nun schon seit über zehn Jahren unsere aufeinander folgenden Farbpaletten.

Wie soll man bloß bei der Wahl eines Designers vorgehen? Am liebsten hätte ich diesen Schritt gar nicht tun wollen. Bei unserem ersten Zusammentreffen habe ich Guillaume Martin sofort erklärt, dass ich keine signierten Objekte oder „Designgegenstände” produzieren will: es ging mir vor allem darum, die Funktionalität unserer Produkte zu erhalten. Guillaume hat sich sehr intensiv für unsere Techniken, unsere Problemstellungen und unsere Vorgehensweisen interessiert, um dann gemeinsam mit uns neue Wege zu finden, mit denen sich bereits Existierendes verbessern und weiterentwickeln lässt. Wir arbeiten inzwischen schon seit vielen Jahren zusammen, und er hat diese sehr anspruchsvolle und gleichzeitig sehr bescheidene Haltung beibehalten.

Bei der grafischen Umsetzung unserer Kataloge funktioniert das Team von presse papier wie ein fototechnischer Entwickler: sie zeigen uns Dinge, die wir vorher nicht sahen. Eine dauerhafte Partnerschaft, die auf unserer Geschichte mit gemeinsamen Projekten aufbaut und uns zuverlässig in die Zukunft begleitet.“

Texaa katalog 2012

Sind unsere Produkte brandsicher?

Ja, unsere Produkte sind feuerbeständig und entsprechen den geltenden Vorschriften für öffentlich zugängliche Gebäude.

Die Texaa-Lösungen werden gemäß internationalen Normen auf ihr Brandverhalten geprüft. Prüfberichte zum Brandverhalten (Brandschutznachweise) sind auf Anfrage erhältlich, um die Planung und Ausschreibung zu unterstützen.

Bitte kontaktieren Sie uns gerne per E-Mail unter cfranquet@texaa.de oder telefonisch unter +49 (0) 69 962 17 63 16

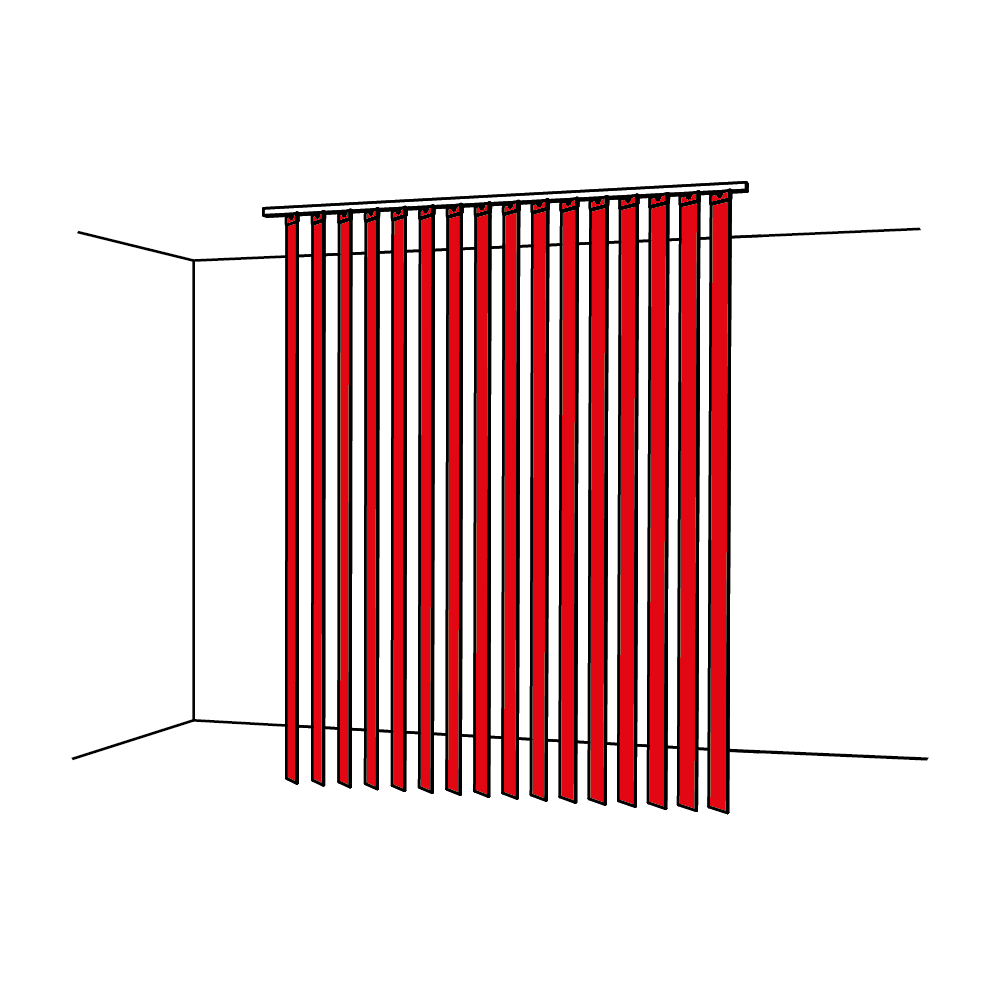

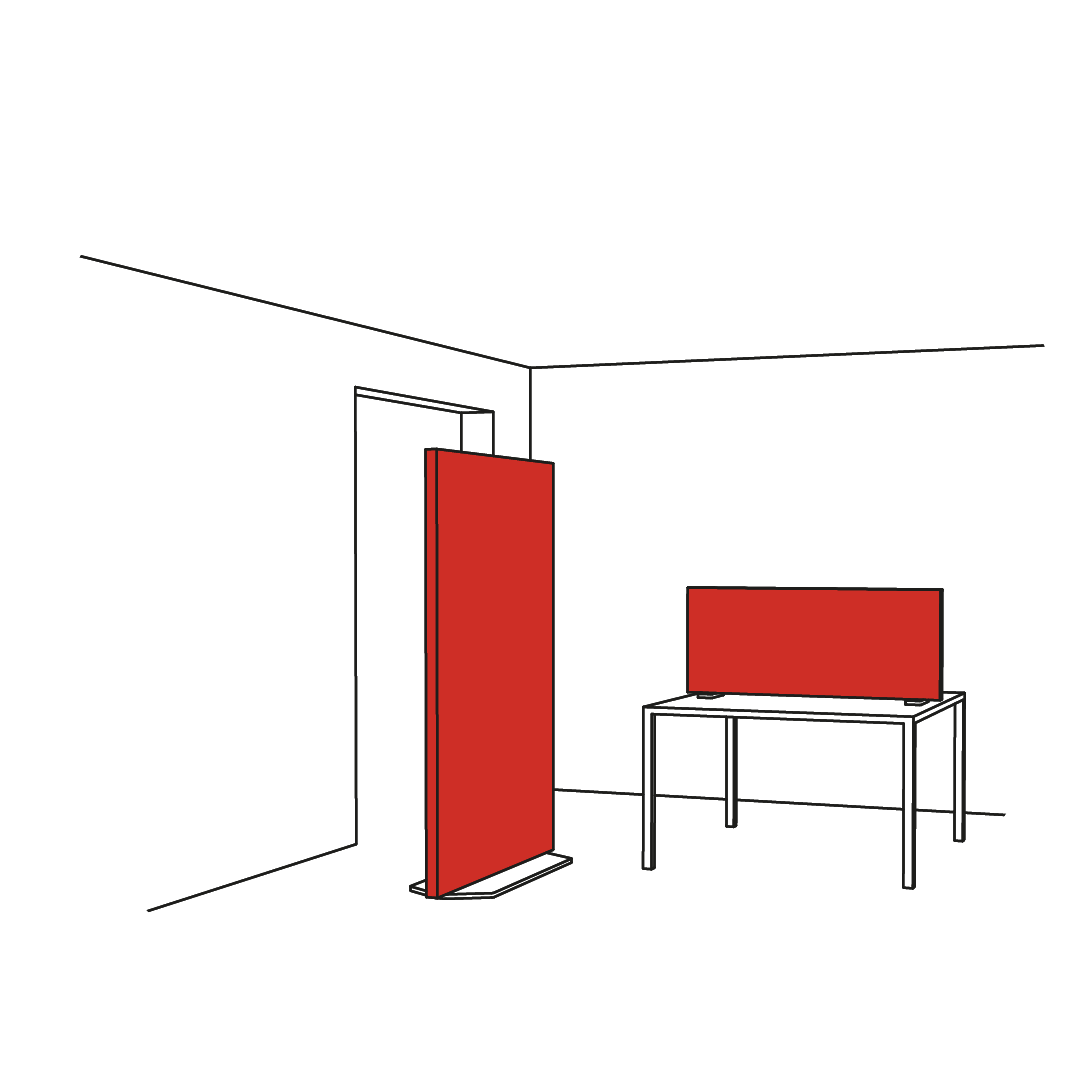

Wie installiert man unsere Produkte?

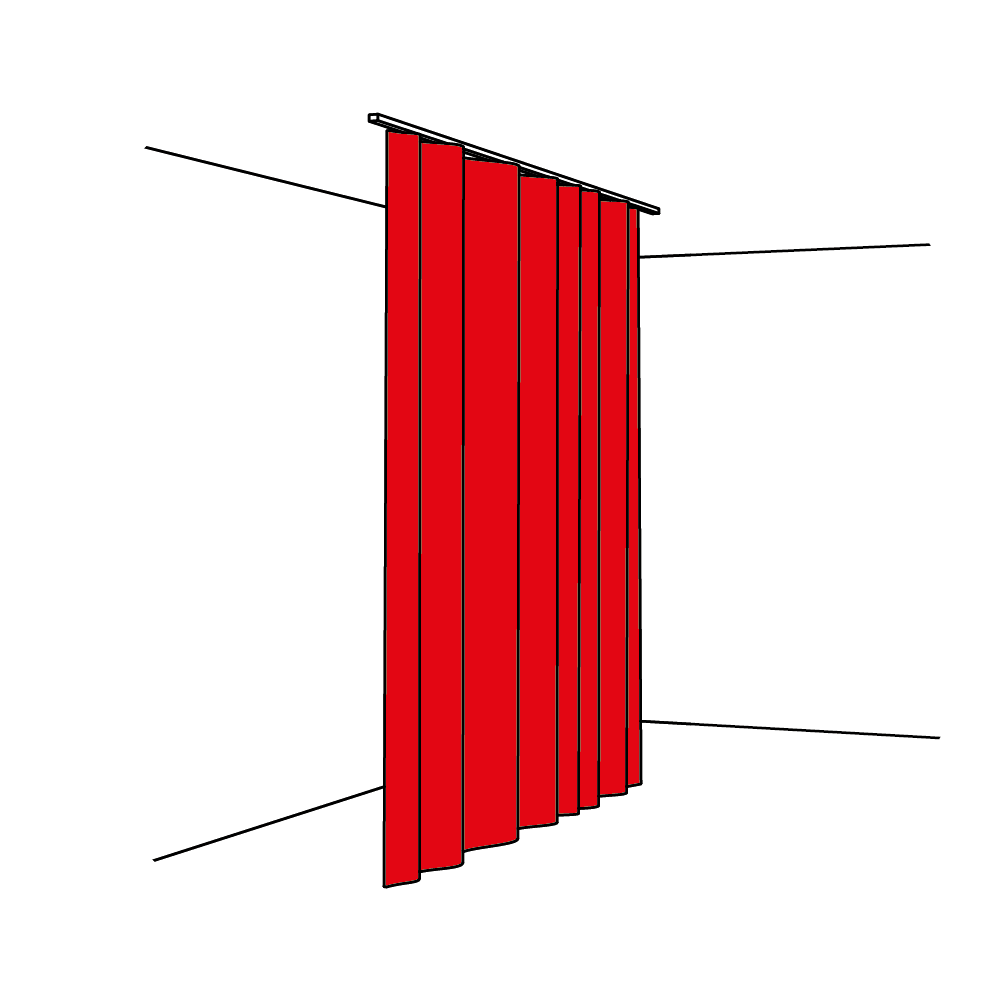

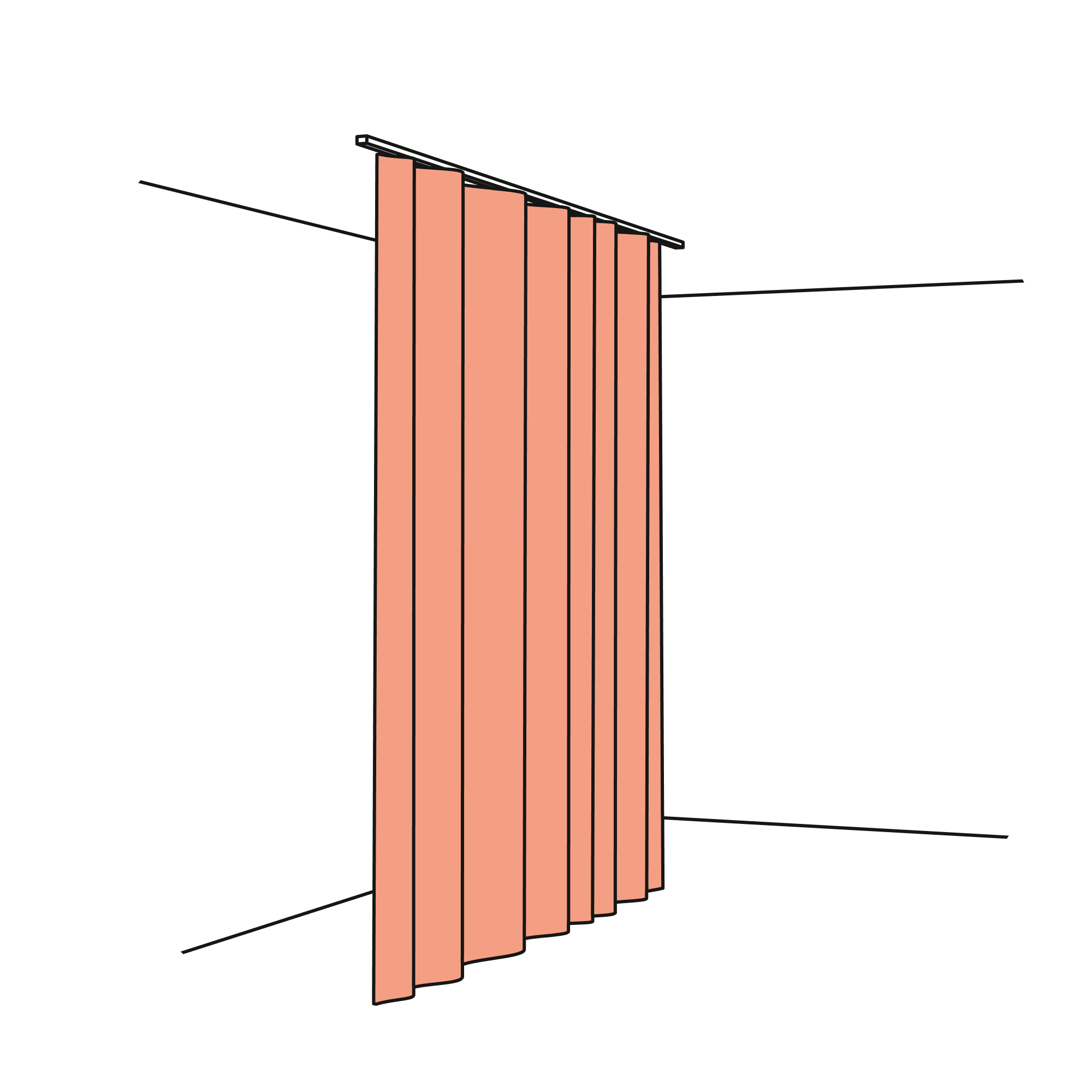

Wir empfehlen, sich an Schreinern oder Raumausstattern für die Montage unserer Bespannung Vibrasto und unserer Vorhängen zu wenden. Die Montage der restlichen Produkten (Stereo Paneele, Strato Decke, Abso Deckenkissen, -Würfel, etc) kann auch beispielweise von Trockenbauern übernommen werden. Wir arbeiten mit einigen Handwerkern regelmäßig zusammen und können sie Ihnen weiterempfehlen. Gerne beraten wir aber auch den Dienstleister Ihres Vertrauens. Unsere Montageanleitungen finden Sie hier.

Technische Fragen?

Hier finden Sie alle unsere technischen Datenblätter. Der für Ihre Region zuständige Kundenberater hilft Ihnen gerne weiter, kontaktieren Sie ihn.

Wie kann man ein Angebot einholen oder eine Bestellung aufgeben ?

Für eine Terminanfrage, ein Angebot, eine Bestellung, eine Fristenangabe oder eine technische Auskunft, kontaktieren Sie einfach Ihr Kundenberater :

Caroline Franquet

+49 69/962 17 63 16

kontakt@texaa.de

Fertigungsfristen

Unsere Produkte werden nach Kundenwunsch gefertigt. Für die meisten unserer Standardprodukte beträgt die Fertigungsfrist 3 Wochen, für Sonderfertigungen sind 5 Wochen zu veranschlagen. Aber manchmal vollbringen wir auch Wunder, kontaktieren Sie uns.

Ihre laufende Bestellung

Für Informationen über Ihre laufende Bestellung kontaktieren Sie bitte den links oben auf Ihrer Bestellung vermerkten Projektbegleiter.