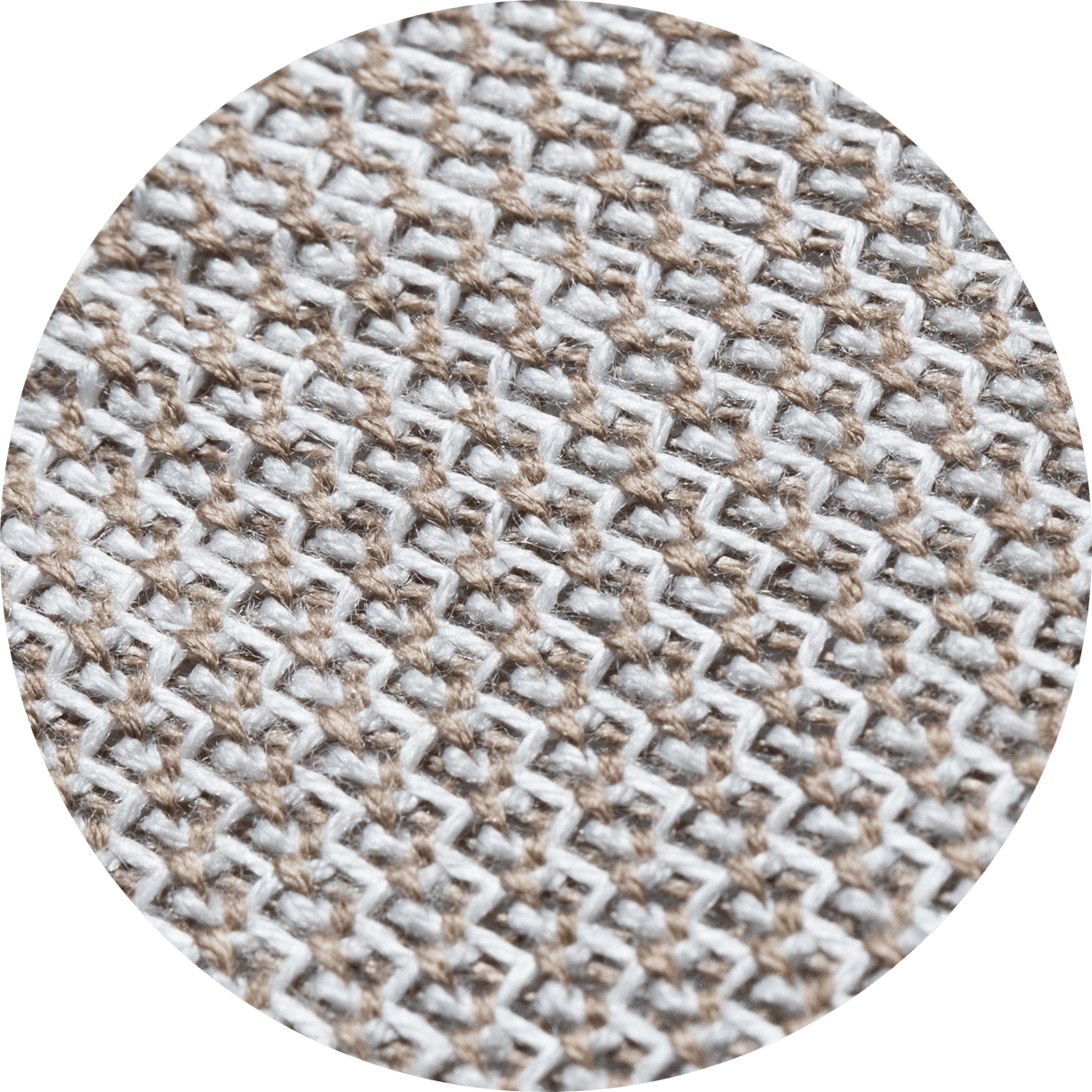

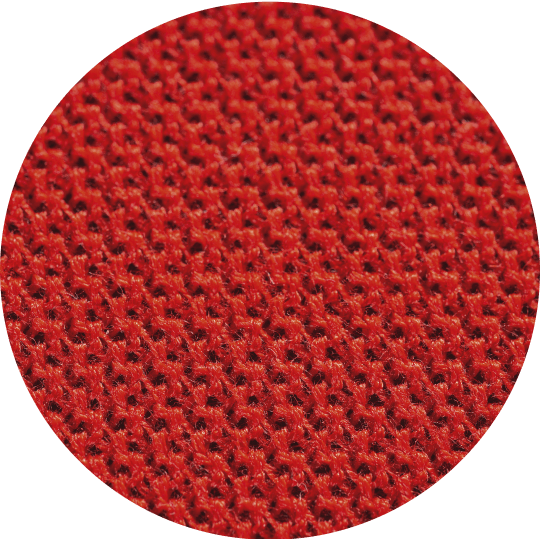

Das Markenzeichen der Firma Texaa®, ihre „DNA“, ist zweifellos die in den Ateliers in Gradignan, im französischen Departement Gironde gefertigte, schalldurchlässige Wirkware Aeria. Ihre besondere Oberflächenstruktur fängt das Licht ein, verführt das Auge und verlockt uns sofort zum Berühren – als könne erst dieser taktile, intime Kontakt einen Eindruck bestätigen, zu dessen sinnlicher Erfassung das Auge allein nicht ausreicht.

Die textilen Ursprünge

von Texaa

Interview mit Bernard Demptos

Von der Masche bis zur Baustelle : ein Gespräch mit Bernard Demptos über vergangene, wegweisende Entscheidungen und aktuelle Erwägungen in der technischen und industriellen Entstehungsgeschichte von Aeria, diesem einzigartigen Textil und Wesensmerkmal aller Produkte von Texaa®.

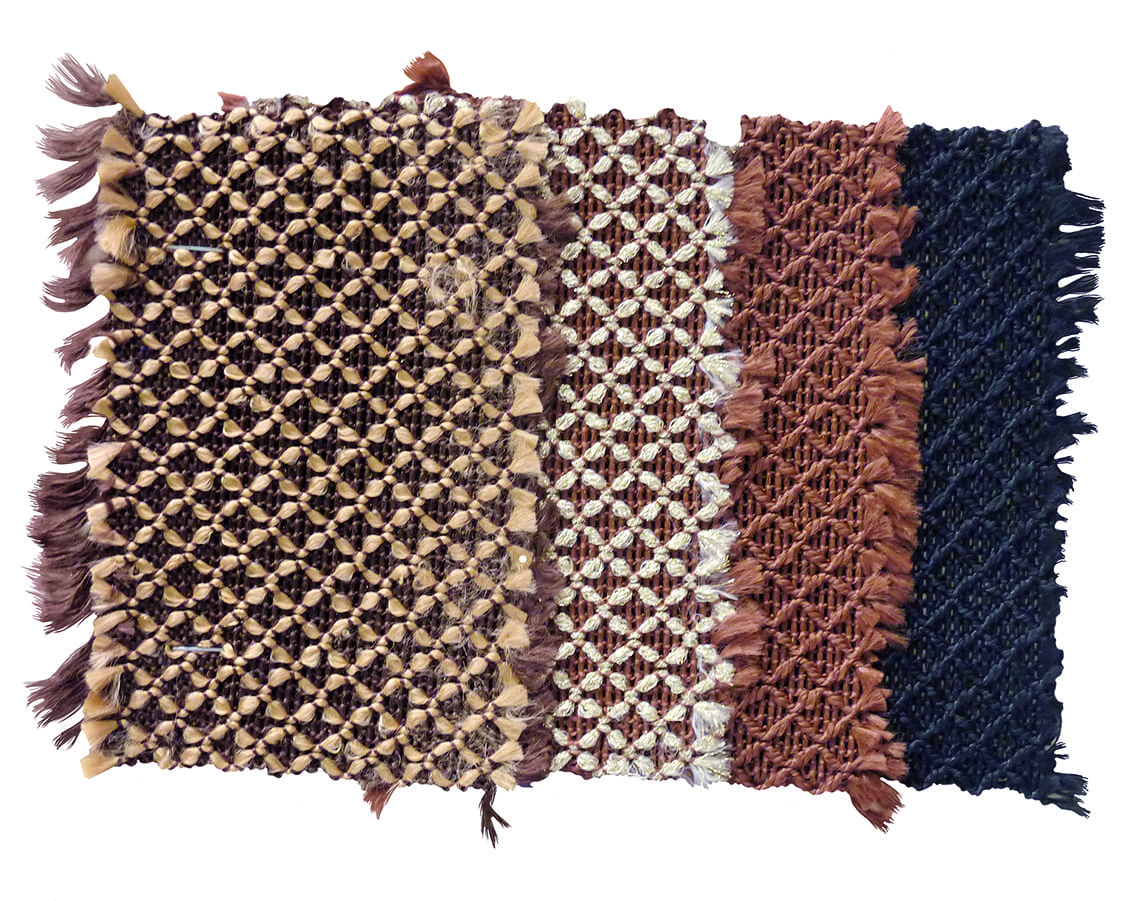

„Die Geschichte von Texaa® begann im Jahre 1979 mit der Übernahme eines über hundertjährigen bordelaiser Unternehmens, spezialisiert auf die Fertigung von Posamentierware – Quasten, Bänder, usw.- und„offenen“ veredelten Stoffen für die regionale Hausschuh- und Sandalen-industrie. Als ich das Unternehmen nach seiner Schließung übernahm, verfügte es bereits über eine Produktpalette von luftdurchlässigen Textilien unterschiedlichster Maschendichte und Fadenmaterialien… meine Vorgänger hatten bereits diese schalldurchlässigen Textilien mit flexiblen Schaumstoffen kombiniert und daraus eine Art „akustische Wandbehänge”entwickelt. Ich war davon überzeugt, dass dank des Know-how dieses Unternehmens wir unseren Platz im Baugewerbe finden könnten. Ich wollte daher bei der Übernahme dieses Unternehmens nicht die angestammte Geschäftstätigkeit neu beleben, sondern mein Projekt war die Entwicklung von schallabsorbierenden Lösungen aus Textilien. Die wesentliche Frage war, wie sich ein für architektonische Zwecke „annehmbarer” Stoff herstellen ließe…“

Eine (r)echte Masche…

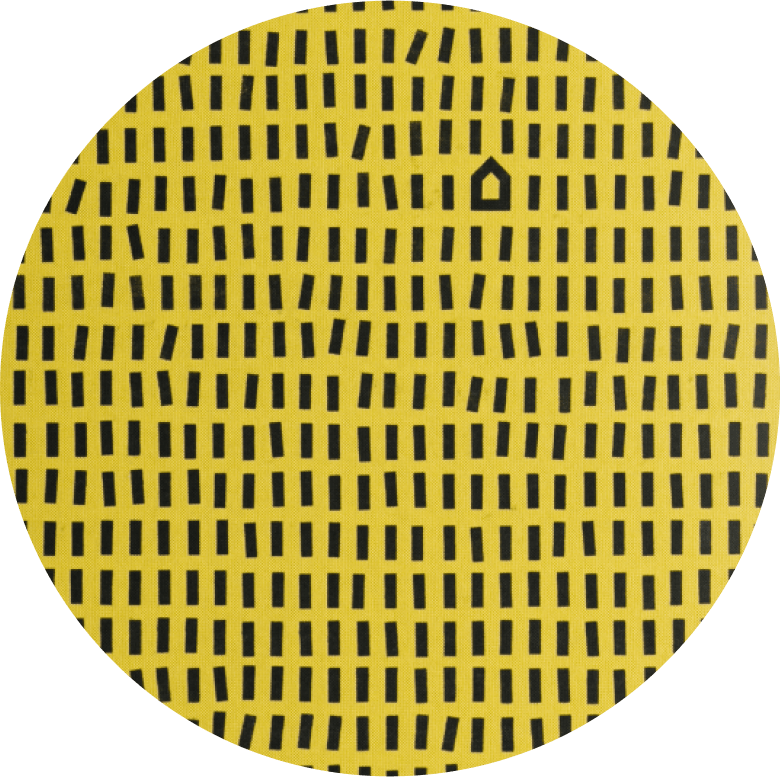

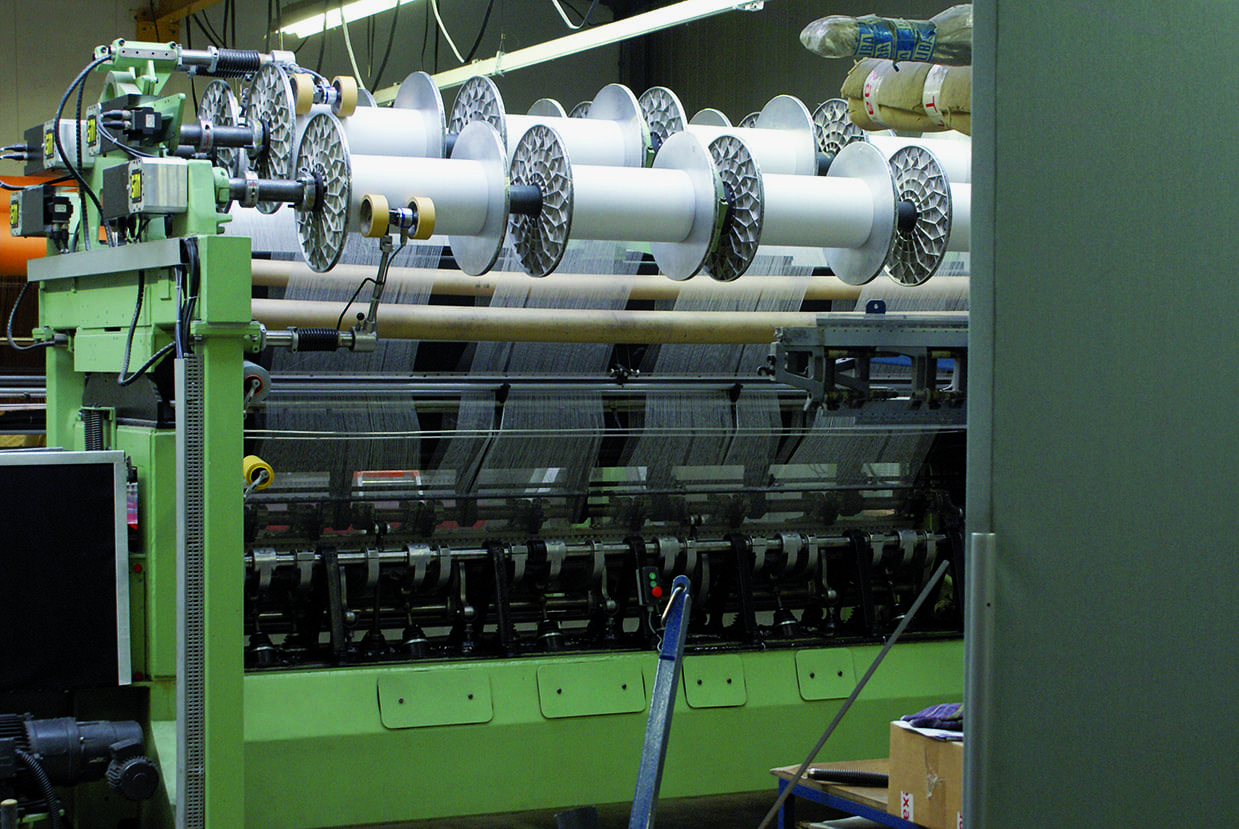

„Will man einen offenen Stoff fertigen, der sich den jeweiligen Form-vorstellungen anpasst, so müssen die Fäden in regelmäßigen Abständen verlaufen, was bei einem Webstoff unmöglich ist. Die einzige Lösung ist daher das Knüpfen der Fäden zu Netzen oder Maschen. Daher hatten meine Vorgänger sich bei der Fertigung eines luftigen Stoffes für Sandalen für gestrickte Maschenware entschieden.

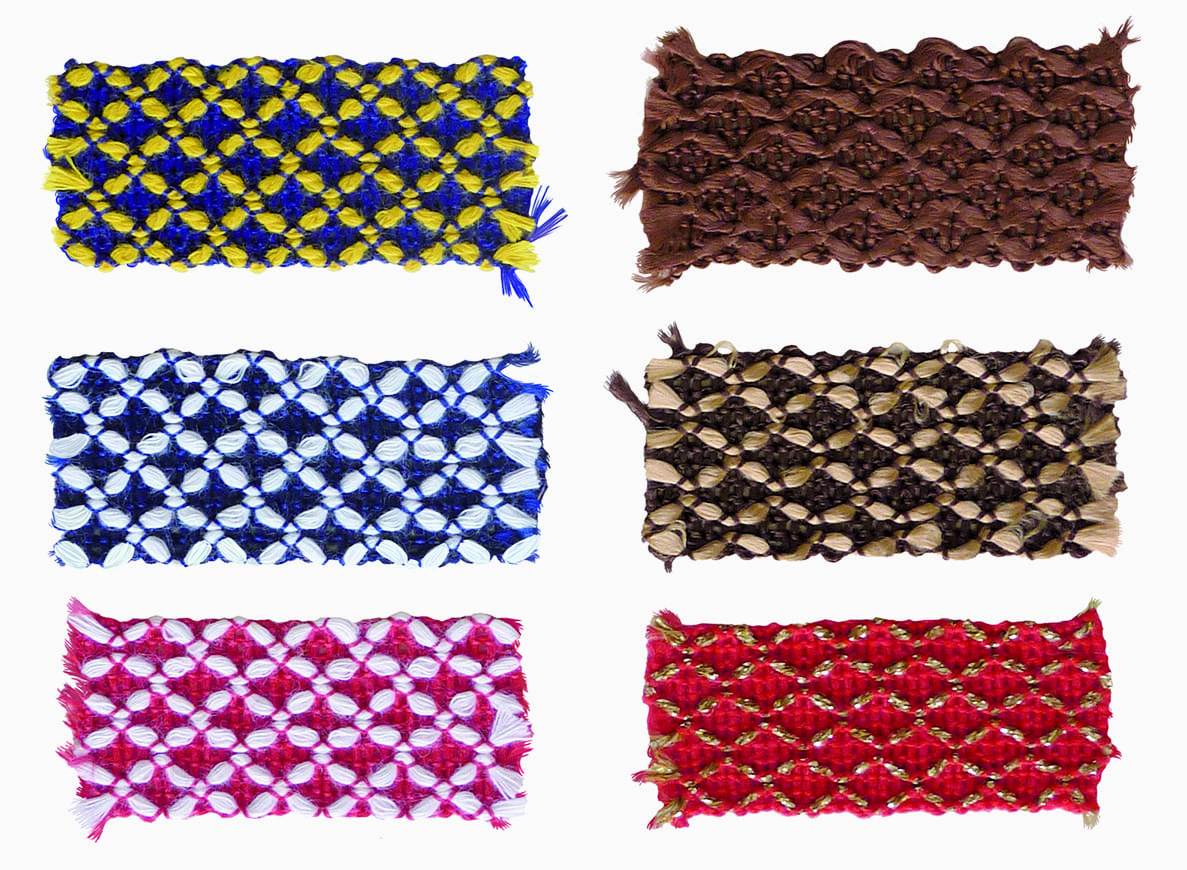

Unter der sachkundigen Anleitung meines Freundes und Künstlers Daniel Dartois optierte ich anfangs für eine Masche im „Reiskornmuster”, die allerdings vom Markt ziemlich brutal abgeschmettert wurde und die wir deshalb schnell durch eine „runde“ Masche ersetzten, die wir –

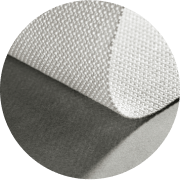

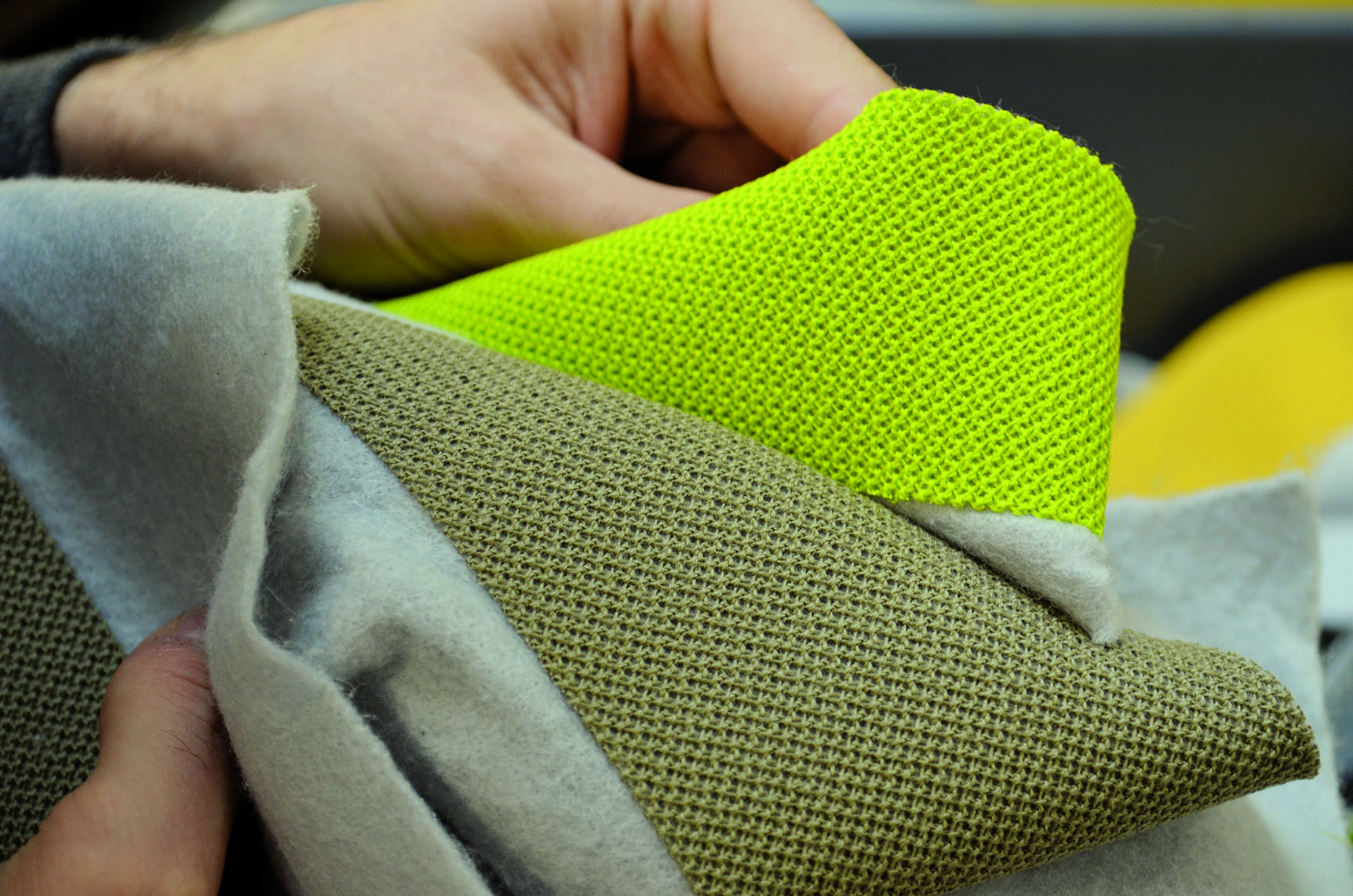

in stark überarbeiteter Form – auch heute noch stricken. Vorteil dieser Masche ist ihre Elastizität, eine Eigenschaft, die sich besonders bei der Verwendung mit Polyurethan-Schaumstoff als wertvoll erweist: Denken sie nur einmal an die Materialverformung beim Kleben der Wirkware auf den (anfangs noch recht dicken) Schaumstoff und später beim Rollen der Ballen für den Transport. Dank der runden Maschen ist der Stoff knitter- und reißfest und nimmt nach dem Ausrollen sofort wieder seine ursprüngliche Form an. Für bestimmte Sonderfertigungen – insbesondere bei Storen – stricken wir auch Quadratmaschen, die gerade nicht elastisch sind… Aus unserer ursprünglichen runden Masche entwickelten wir, nach zahlreichen Versuchsreihen zur Optimierung der Materialeigenschaften, ein Textil, Aeria genannt, bei dessen Fertigung wir ebenso auf die Maschenführung, wie auf die Ausrüstung geachtet haben und das zweifellos zu den Flaggschiffen unseres Unternehmens gehört.“

Materialchemie

„Unser Ausgangsmaterial ist die von uns im Anschluss an zahlreiche Tests sorgfältig ausgewählte Faser. Sie muss besonders pfleglich behandelt werden, insbesondere darf sie nur sehr langsam gesponnen werden. Hinzu kommt, dass sich die geltenden Vorschriften laufend ändern, genau wie die Zusammensetzung der Substrate, der Harze, die wir verwenden. Wir testen laufend alle weltweit neu entwickelten Fasern, manchmal noch vor deren Vermarktung, und achten bei unseren Analysen ebenso auf die Eigenschaften der Faser selbst, wie auch auf ihre Assoziierfähigkeit mit anderen Materialen. Wie auch bei den Absorbern, setzen wir dabei auf eine enge Zusammenarbeit mit unseren Lieferanten. Unsere Produkte sollen im Brandfall weder schmelzen noch tropfen, egal ob die offiziellen Testverfahren dies abfordern oder nicht. Damit bewegen wir uns im Fachgebiet der Materialchemie und schützen doch gleichzeitig unser Know-how: Die besonderen Materialeigenschaften unserer Produkte sind äußerst schwer reproduzierbar.“

Von der Masche bis zur Baustelle

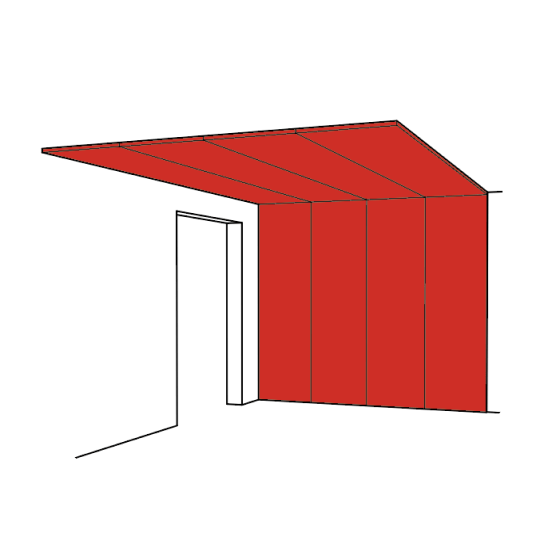

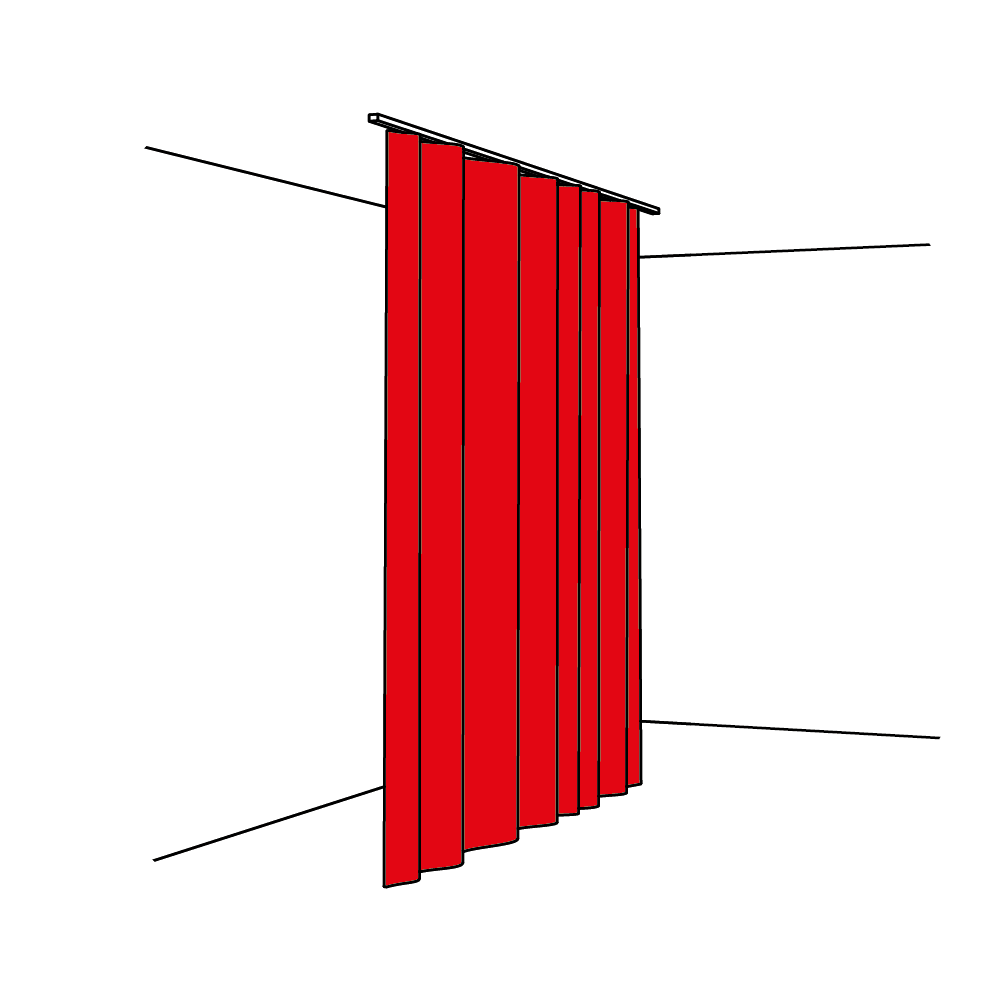

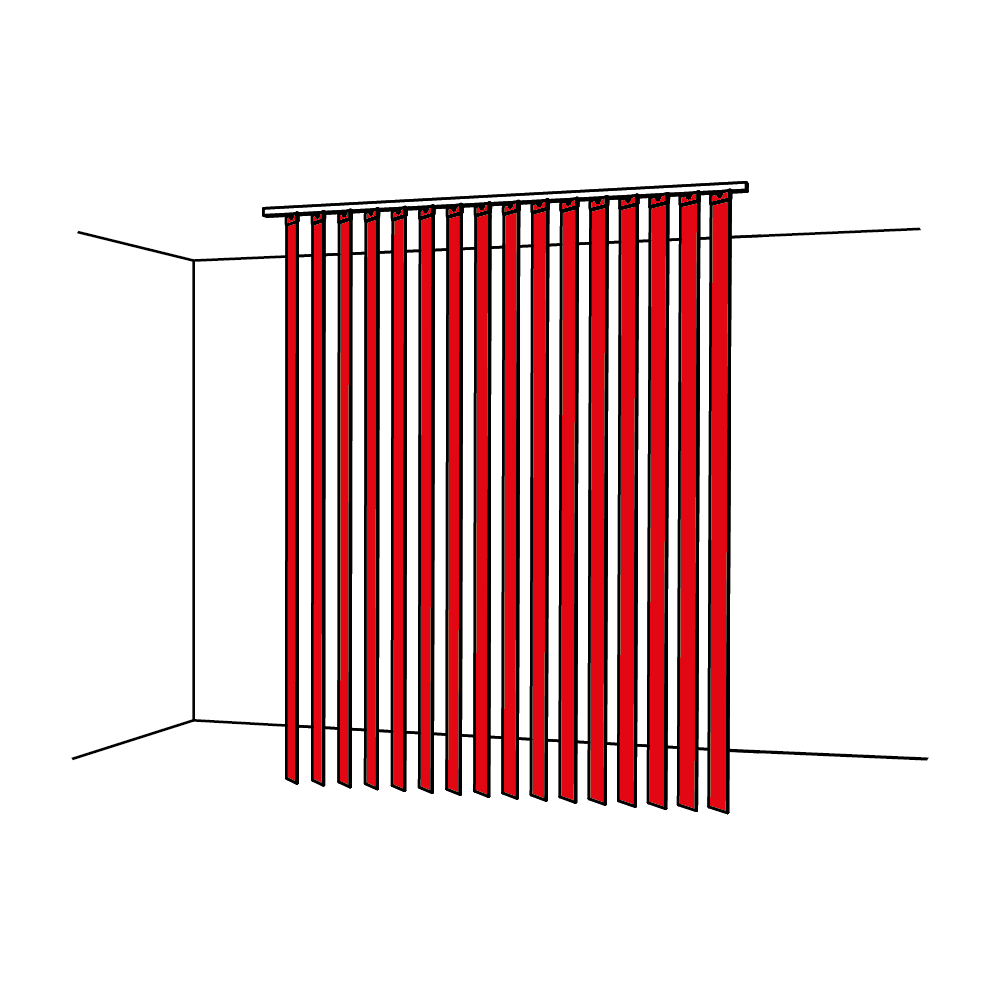

„Dank unserer ersten Erzeugnisse, einer Serie von Wandverkleidungen, entwickelte sich das Unternehmen in den ersten zehn Jahren sehr zufriedenstellend : dank der nachweisbar guten akustischen Eigenschaften unserer Wandverkleidungen konnten wir sehr schnell das Vertrauen von Akustikern und Ingenieurbüros gewinnen.

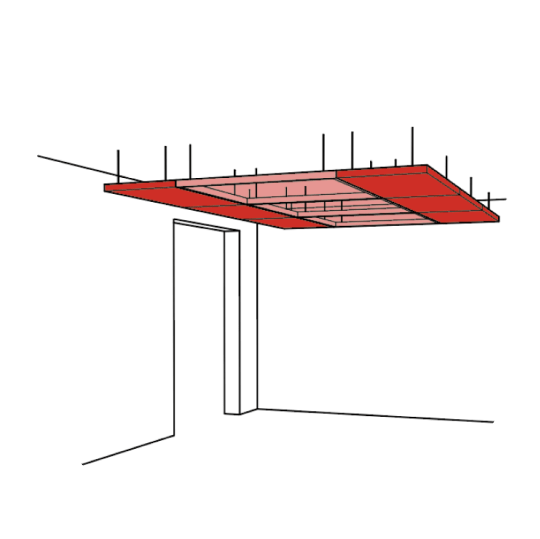

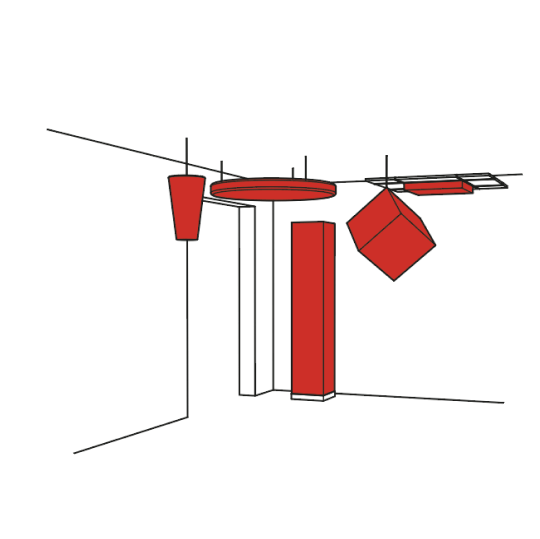

Dann erweitern wir das Sortiment mit Stell- und Trennwänden in Form von stoffbespannten Rahmenstrukturen, später mit akustischen Objekten unterschiedlichster Form (Kegel, Würfel, Quader, usw.) nach immer demselben Prinzip – Schallabsorption durch das Objekt – das sich als komplementär zur einfachen Oberflächenbehandlung verstand.

In Zusammenarbeit mit der Architektin und Koloristin Christine Bernos entwickelten wir eine Farbpalette, die den Gestaltungskonzepten der Architekten bedienen konnte.

Gleichzeitig überdachten wir auch detailgenau die konkrete Einbringung der Produkte vor Ort, ihren Einbau, ihre Endbearbeitung, wobei wir immer technische und praktikable Lösungen für die gegebenenfalls auf der Baustelle auftretenden Probleme suchten.

Damit konnten wir Architekten und Innenarchitekten für unsere Produkte begeistern, die in diesen Textilien eine Materie gefunden haben, die gleichzeitig Wärme, Farbe und einen optimalen Schallkomfort gewährleistet. Darüber sind wir glücklich und stolz.“

Geteilte Freude an sorgfältiger Arbeit

„Schaue ich heute auf den von Texaa® seit den Anfängen zurückgelegten Weg zurück, so stelle ich immer wieder fest, wie stark unsere Entscheidungen immer durch das von nahezu allen Protagonisten dieser Erfolgsgeschichte geteilte Anspruchsdenken geprägt wurden. Kommerzielle Ambitionen, denn letztendlich liegt uns die Gesundheit unseres Unternehmens am Herzen, aber nicht nur. Unsere eigentliche Ambition ist der konkrete Beitrag zur Umsetzung gelungener Projekte. Ob groß oder klein“.

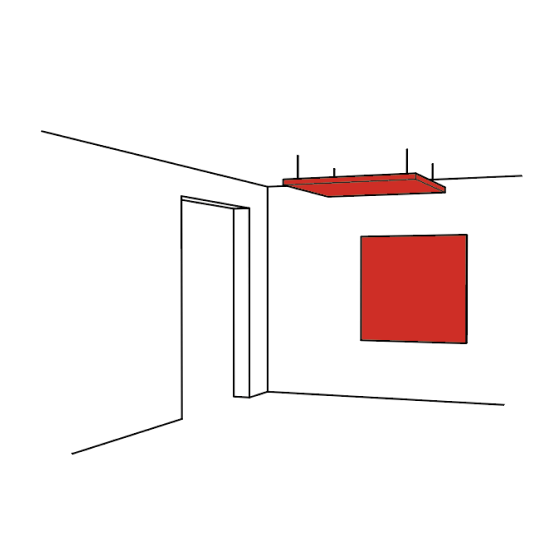

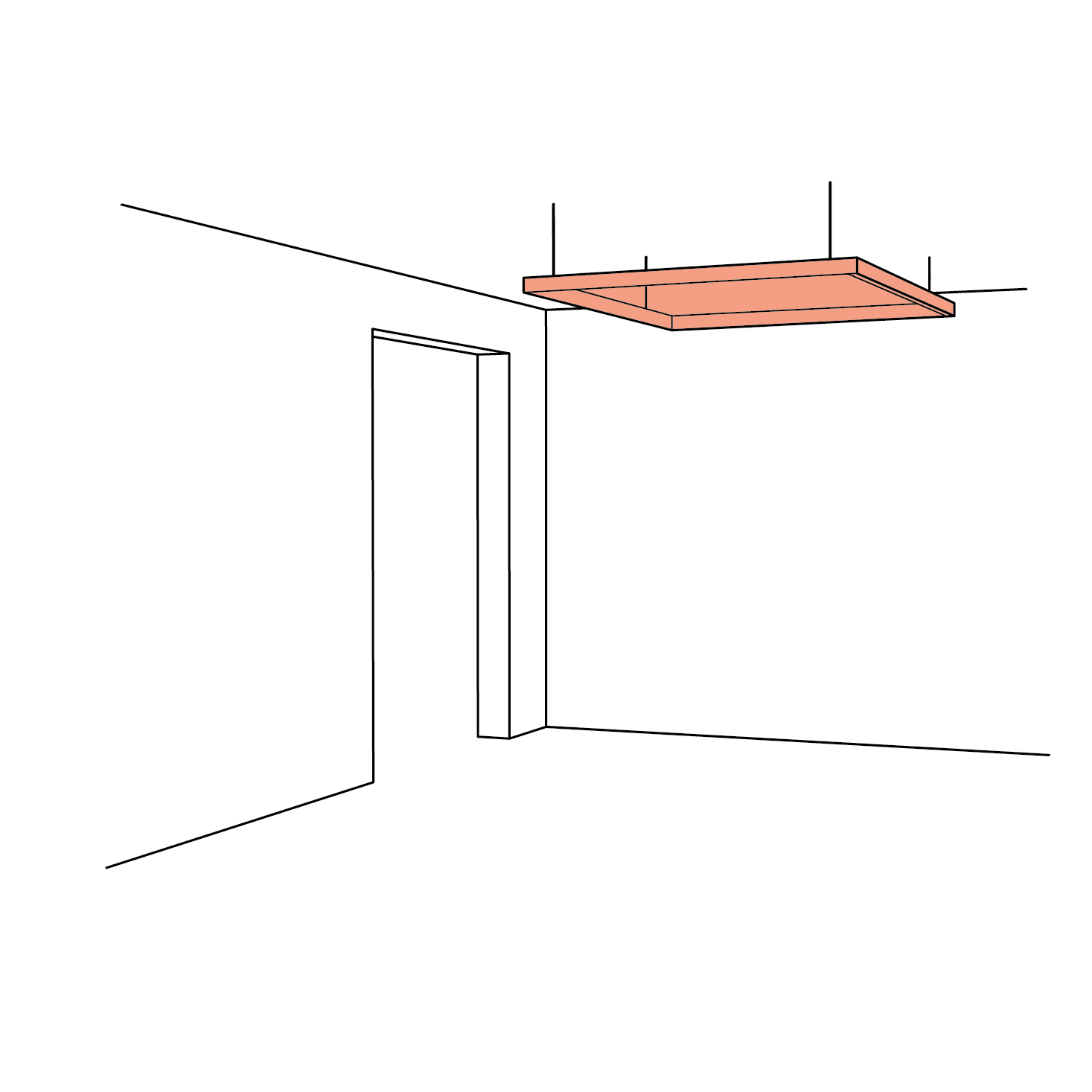

Wie installiert man unsere Produkte?

Wir empfehlen, sich an Schreinern oder Raumausstattern für die Montage unserer Bespannung Vibrasto und unserer Vorhängen zu wenden. Die Montage der restlichen Produkten (Stereo Paneele, Strato Decke, Abso Deckenkissen, -Würfel, etc) kann auch beispielweise von Trockenbauern übernommen werden. Wir arbeiten mit einigen Handwerkern regelmäßig zusammen und können sie Ihnen weiterempfehlen. Gerne beraten wir aber auch den Dienstleister Ihres Vertrauens. Unsere Montageanleitungen finden Sie hier.

Technische Fragen?

Hier finden Sie alle unsere technischen Datenblätter. Der für Ihre Region zuständige Kundenberater hilft Ihnen gerne weiter, kontaktieren Sie ihn.

Wie kann man ein Angebot einholen oder eine Bestellung aufgeben ?

Für eine Terminanfrage, ein Angebot, eine Bestellung, eine Fristenangabe oder eine technische Auskunft, kontaktieren Sie einfach Ihr Kundenberater :

Caroline Franquet

+49 69/962 17 63 16

kontakt@texaa.de

Fertigungsfristen

Unsere Produkte werden nach Kundenwunsch gefertigt. Für die meisten unserer Standardprodukte beträgt die Fertigungsfrist 3 Wochen, für Sonderfertigungen sind 5 Wochen zu veranschlagen. Aber manchmal vollbringen wir auch Wunder, kontaktieren Sie uns.

Ihre laufende Bestellung

Für Informationen über Ihre laufende Bestellung kontaktieren Sie bitte den links oben auf Ihrer Bestellung vermerkten Projektbegleiter.